“TANK MI KURUTUCUDAN, KURUTUCU MU TANKTAN ÖNCE GELİR?” İKİLEMİ!

Metin ÇELİK (Endüstri Mühendisi - metin@dhe.com.tr) - DHE Endüstriyel Gıda ve İlaç Uygulamaları Satış Sorumlusu

Felsefede ve hayatta içinden çıkılamayan bazı sorunsallar vardır. Bunların en bilinir olanı “tavuk mu yumurtadan yumurta mı tavuktan çıkar?” ikilemidir.

Basınçlı hava sektöründe de mühendislerin, yatırımcıların, danışmanların ve tedarikçilerin kafasını kurcalayan benzer bir ikilem hemen her projede karşımıza çıkmaktadır. Bir kompresör dairesinde Kompresör&Hava Tankı&Şartlandırma Ekipmanlarının diziliminde; tankın mı kurutucudan önce, yoksa kurutucunun mu tanktan önce geleceği sorusu basınçlı havadaki en büyük sorunsaldır.

Bu makaleyi yazma sebebimizi unutmadan en son söyleyeceğimizi bu kez baştan söylemek çok yerinde olacaktır. Maalesef bu sorunsalın tek bir doğrusu yoktur. Çünkü mühendislikte iki durumun da yerine göre uygun olduğu uygulamalar mevcuttur. Her iki durumu da aşağıda artıları ve eksileriyle analiz edelim.

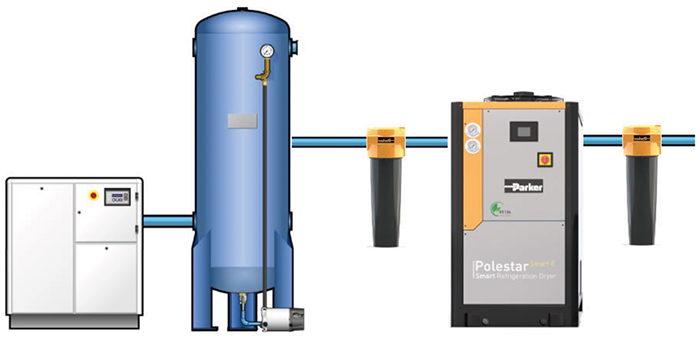

(Kompresör + Tank + Kurutucu) Dizilim Senaryosu:

Bu senaryoda kompresörün ürettiği ıslak basınçlı hava önce hava tankına girmektedir. Dolayısıyla bu tür yerleşimlerde tanka verilmesi gereken doğru isim “Islak Hava Tankı”dır. Islak hava tankı kompresörün atmosferden emdiği havanın sıkıştırılması sonucu sıcak ve ıslak havaya maruz kalan ilk ekipmandır.

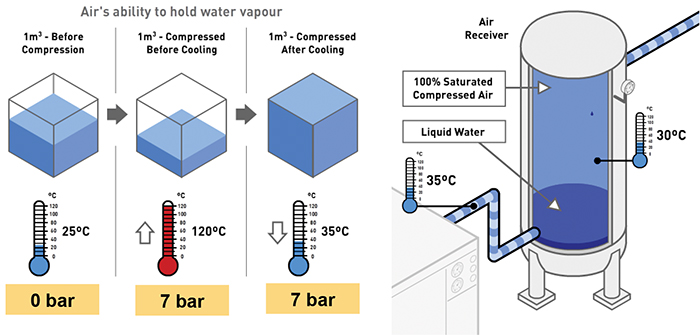

Atmosferde belirli bir miktar bağıl neme sahip havanın kompresörlerde sıkıştırılması sırasında, havanın nem tutma kabiliyeti azalmakta basınçlı hava nem oranı %100’e ulaşmaktadır.

Kompresör çıkışında 7 bar basınçta ve 45ºC sıcaklıkta havanın taşıdığı nem miktarı *ANR olarak 8,89 gr/m³’tür. Kurutma teknolojisi ve istenen çiy noktası uygulamaya göre değişmekle birlikte; +3ºC çiy noktası elde edebilen soğutuculu kurutuculardan sonra kalan nem miktarı 0,69 gr/m³ iken, -40ºC çiy noktası elde edebilen adsorpsiyonlu kurutuculardan sonra kalan nem miktarı 0,01 gr/m³ seviyesine düşmektedir. [*ANR (Atmosphere Normale de Reference): Havanın 1.01325 bar atmosferik basınç, 20ºC sıcaklık ve 65% bağıl nem koşullarındaki miktarını ifade eder.]

Hava tankları basınçlı kaplar yönetmeliğine göre çelik türevlerinden üretildiği için ısı transferi için oldukça geniş yüzey alanına sahiptir. Kompresörden sıcak çıkan hava tank içerisinde soğuduğu için bir miktar yoğuşma beklenir. Örneğin 42ºC’ye soğumuş olan hava ancak 7,59 gr/m³ su buharı taşıyabilir. Yani 8,89 - 7,59 = 1,3 gr su buharı tankta yoğuşmuş olur. Eğer oluşan bu kondens düzenli olarak boşaltılabilirse kurutucuya binen nem yükü herhangi bir enerji harcamadan %15 civarında azaltılmış olur. Bu da kurutma performansını arttıracak, filtrelere binen su ve hatta partikül yükünü azaltarak sistem verimini arttıracaktır. Bu senaryoda tankın konulacağı yerin gölge ve serin ortamda bulunması tercih edilmelidir.

Ancak diğer taraftan tankın kompresör ile kurutucu arasında yarattığı depolama misyonu nedeniyle tüketim anlık da olsa kompresörden bağımsız seyredebilir. Dolayısıyla kurutucu seçiminde kompresör kapasitesinin yanında işletmenin pik yükleri de dikkate alınmalıdır. Aksi takdirde hava tankından kompresörün ürettiğinden daha fazla bir geçiş olacağından istenen soğutma sağlanamamakta ve sisteme hava ıslak gitmektedir.

Tank altı kondens tahliye sistemlerinin arıza yapması durumlarında kurutucu ve filtreler adeta bir emniyet supabı olarak çalışıp sisteme su yürümesinin önüne geçebilir. Zira hava tankı üreticileri kondensin türbülansla sisteme yürümesini engellemek için çıkış bağlantısını girişe göre daha yukarı pozisyona yerleştirirler. (Aşağıda yanlış bir uygulama görmektesiniz.)

Filtrasyonun tanktan sonra pozisyonlandırılıyor olması ise aynı şekilde tankta oluşabilecek mikrobiyolojik kontaminasyonu da tutabilir.

Bu sistemin en büyük dezavantajı tankın nemli çalışmasından ötürü daha fazla korozyona tabi olmasıdır. Korozyona karşı içten epoksi kaplı, galvanizli veya paslanmaz çelik tanklar tercih edilebilmekte ve ilk yatırım maliyeti bir miktar daha yüksek olmaktadır.

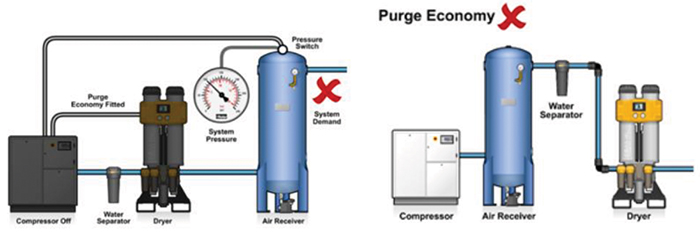

Diğer taraftan; şayet sistemde hava rejenasyonlu adsorpsiyonlu kurutucu kullanılıyorsa, kompresör ile kurutucunun birlikte çalışacağı sinyalizasyon yapıldığında hava akışı tamamen kesileceği için böyle bir senkronizasyon teknik olarak mümkün değildir. Bu durumda da kompresör dursa dahi kurutucu çalışmaya devam edeceği için, tesisin hava tüketimi olmasa bile tanktaki basınçlı hava belirlenen min. basınca düşene kadar kurutucu purge yaparak hava kaybetmeye devam edecektir ve ekonomiye geçme şansı olmayacaktır.

(Kompresör + Kurutucu + Tank) Dizilim Senaryosu:

Bu senaryoda kompresörden çıkan hava kurutucudan sonra hava tankında depolanır. Yani artık tankımız “Kuru Hava Tankı” olarak isimlendirilmektedir. Dolayısıyla basınçlı havanın taşıdığı su buharının büyük kısmı kurutucuda alınmaktadır. Bu tercihin yapıldığı uygulamalarda Siklon Su Seperatörü kullanımı önerilmekle birlikte, kurutucu seçimi doğrudan kompresörün ürettiği maksimum hava debisi, kompresör çıkış sıcaklığı, ortam hava sıcaklığı ve basınç parametrelerine göre dikkatli boyutlandırılmalıdır.

Kurutucu sorunsuz çalıştığı sürece tanka nemli hava ulaşmayacağı için tank ömrü daha uzun olacaktır. Gazlı tip kurutuculu bir sistemde tankın bulunduğu yerin sıcaklığı 3ºC altına düşmüyorsa şayet kondens atıcı kullanılmadan periyodik kontrollerle sistem gözetlenebilir. Ancak kış aylarında soğutuculu kurutuculardan sonra kullanılan tanklarda su yoğuşması ve hatta suyun donması kaçınılmazdır.

Kimyasal kurutucu kullanılan uygulamalarda ve hava tüketiminin olmadığı anlarda kurutucunun gereksiz purge harcamasının önüne geçmek için bu dizilim ideal bir çözümdür. Aksi takdirde kompresör durduğunda kurutucu kendi başına çalışmaya devam ederek tankı boşaltır ve eğer kompresör duruş pozisyonunda değilse tankı doldurmak için her seferinde devreye girip çıkacak ve gereksiz enerji sarf edilmesine neden olacaktır.

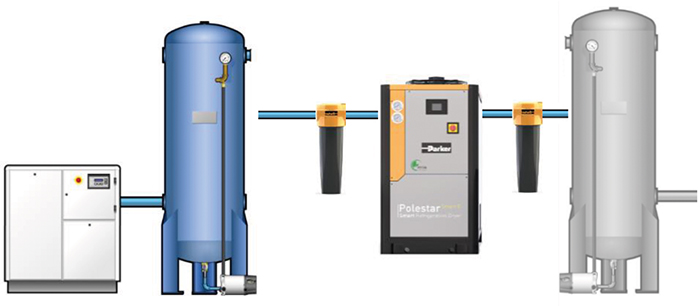

Yukarıda özetlemeye çalıştığımız gibi; her iki dizilimin de uygulanır olduğu prosesler bulunmakla birlikte, eğer bütçesel olarak imkân varsa hem ıslak hem kuru hava tankı kullanmak en doğrusu olacaktır.

.gif)

.gif)

.gif)

trdynamicv2.gif)