YENİ NESİL HOMOJENİZATÖRLER

PDM Paketleme ve Dolum Makineleri Sanayi ve Ticaret Ltd. Şti.

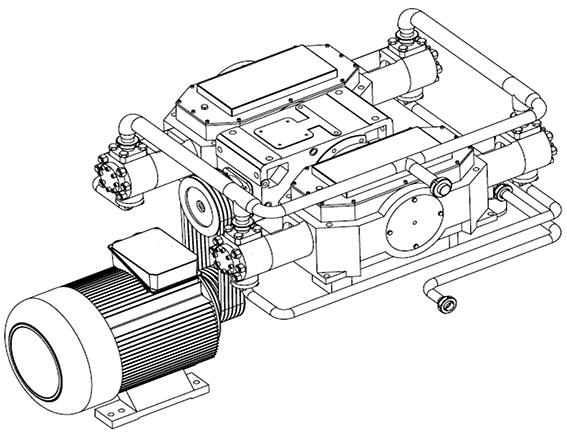

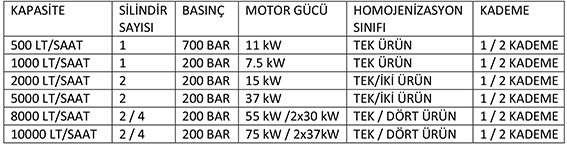

Homojenizatörler kullanıldığı tesislerde en fazla enerji tüketen cihazlardan biridir. PDM Makina, gerek enerji tüketimi ve gerekse işletme bakım maliyetleri göz önünde bulundurulduğunda bu makinelerin yeniden tasarlanmaya değer olduğu sonucuna ulaştı ve beş yılı aşkın bir süredir yaptığı araştırma - geliştirme neticesinde yeni nesil homojenizatörleri kullanıcıya sundu.

Homojenizatörlerdeki krank-biyel setini baştan aşağı yeniden tasarlayan firma, klasik makinelerde toplam enerjinin %3’üne tekabül eden sürtünme kayıplarını tasarlanan kranklar sayesinde %1 seviyelerine kadar düşürdü. Bu, hem makinenin uzun soluklu çalışmasında azami performans alınmasına hem de kayda değer bir ölçüde enerji tasarrufu sağlanmasına neden oldu.

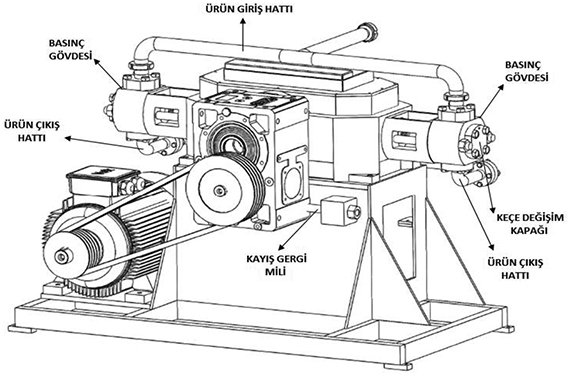

Basınç gövdeleri de birbirinden bağımsız hale getirildi. Bu da hem gövdelerin ayrı ayrı çalışmasına, yani farklı ürünlerin aynı anda işlenebilmesine, olanak sağladı hem de gövdede oluşabilecek bir hasarın tüm makineyi etkilemeden çalışmasına devam etmesi imkânını oluşturdu.

Tek bir makinede iki veya daha fazla ürünün aynı anda farklı basınçlar altında işlenebilmesi kullanıcıya sunulabilecek en büyük avantajlardan bir tanesidir. Yeni nesil homojenizatörlerde krank sistemi basit ve işlevsel bir şekilde tasarlandı. Krank - biyel kolu veya biyel kovanlarında uzun vadede oluşabilecek sorunlar makine reklefiyeye girmeden yerinde onarımı yapılabilecek şekilde tasarlandı. Bu sayede makinede oluşabilecek en ağır arıza bile bir gün içinde giderilebilerek, kullanıma hazır hale getirilme imkânı sunuluyor.

PDM Makina yetkilileri, “Bizler bu makineleri başka bir makineye bakarak oluşturmadık, yıllarca kullanıcı fikirlerini alarak deneye deneye sabırla tasarladık. Yaşadığımız her sorun bizim için yeni bir araştırma konusu oldu ve bunları yeni imalat yöntemleri bularak aştık” diyerek başarılarına AR-GE’ye verdikleri öneme bağlıyor.

Çoklu Homojenizasyon: Makine iki farklı ürünü aynı anda işleme özelliğine sahiptir. Toplam deplasman hacmi 10 m3/saat olan makinenin proses özelliğine göre, bir veya iki silindiri başka bir ürün için kullanılabilir. Örneğin, 3 silindir yoğurt prosesi için, 170 bar basınçta çalışırken, kalan 1 silindir krema prosesi için 80 bar basınçta aynı anda çalışmaya devam edebilir. Proses süreci silindir çalışma koşullarından etkilenmez, işlemi biten silindir kendi kendine çalışmaya devam eder veya Cip’te çalışır.

Kaçak Ürün Kontrolü: Makine silindirleri birbirinden bağımsız çalıştığı için, silindirlerden birinde ürün kaçağı olması veya herhangi bir arıza olması (sıkışma nedeni ile aşırı basınç v.b) durumunda silindire giden ürün çalışan silindirlere aktarılır. Bu sayede proses bitimine kadar ürün israfı oluşmaz.

Ek Özellikler:

* Piston ve Çek Valf Seti Metalürjisi: Kullanım alanlarına göre, dubleks (1.4462), 316Ti (4571) veya toz metalürjik alaşım

* Homojenizaston Valfi: Toz metalürjik alaşım

* Basınç Ölçümü: Dijital veya analog ölçüm

* Koruma: Dijital kontak çıkışı/ amper kontak çıkışı/ düşük basınç ikazı/ soğutma suyu ikazı (kullanım alanlarına ve müşteri talebine göre biri veya bir kaçı eklenmektedir)

* Soğutma suyu: 1 lt/dak ila 5 lt/dk arası.

LOR HOMOJENİZATÖRÜ

Lor Homojenizatörü katı ve preslenmiş haldeki lor peynirini sıvı ve akışkan hale getirmeye yaramaktadır. Katı haldeki lor peynirine su, süt veya elde edilmek istenilen ürüne göre katılacak farklı akışkanlar veya diğer maddelerin ilavesi ile makine bu malzemeleri yüksek basınçta parçalayarak akışkan bir faza dönüştürmektedir.

PDM Lor Homojenizatörü imalatı ve kullanılabilirliği açısından kullanıcıya büyük avantajlar sunmaktadır. Makinenin tek silindirli olması ve düşük devirde çalışması lor peynirinin daha düşük basınçta ve verimli bir şekilde parçalanmasına olanak sağlamaktadır. Bu aynı zamanda makinenin bakım ve işletim maliyetlerini de önemli ölçüde düşürmektedir. Yapılan denemelerde lor optimizasyonu için kullanılan basınç 70-80 bar olup, daha yüksek basınçlarda kullanıma gerek duymamaktadır. Makine çalışma basıncının 150 bar olması farklı ürünlerde kullanım ve AR-GE yapılmasına olanak sağlamaktadır. Kullanıcı yalnızca lor prosesi için talepte bulunursa makine motoru 3 kW olarak adapte edilebilmektedir.

1 m3/saat

* Motor Gücü: 7.5 Kw/s (80 bar için 3 kW/s)

* Redüktör Çıkış Devri: 150 dev/dak.

* Uygulama Alanları: Yüksek viskoziteli ürünler

* Çalışma Basıncı: 150 bar

* Soğutma: Su soğutmalı (3 lt/dak şebeke suyu)

* Basınç Ölçümü: Dijital transmitter / Dijital gösterge

* Yüksek Basınç Koruması: Hava emniyet valfi + transmitter kontak çıkışı

* Silindir Sayısı: Tek silindirli, akış destek ünitesi ile sabitlenmiş akış

* Homojenizasyon Kademesi: Tek kademeli disk tipi valf

.gif)

.gif)

.gif)

trdynamicv2.gif)