HAVA KOMPRESÖRLERİNDEKİ ENERJİ VERİMLİLİĞİNİN SERA GAZI EMİSYONUNUN AZALTILMASINA KATKISI

Sanayinin hızla gelişmesi enerji kaynaklarına olan talebi daha da artırmıştır. Enerji sektörü, bu artan talebi karşılayabilmek için kömür, petrol, doğalgaz ile çalışan enerji üretim santrallerini devreye almıştır. Bu enerji kaynaklarının kullanılmasıyla ortaya çıkan ve atmosfere salınan sera gazları doğal dengeyi bozarak iklim değişikliklerine yol açmıştır.

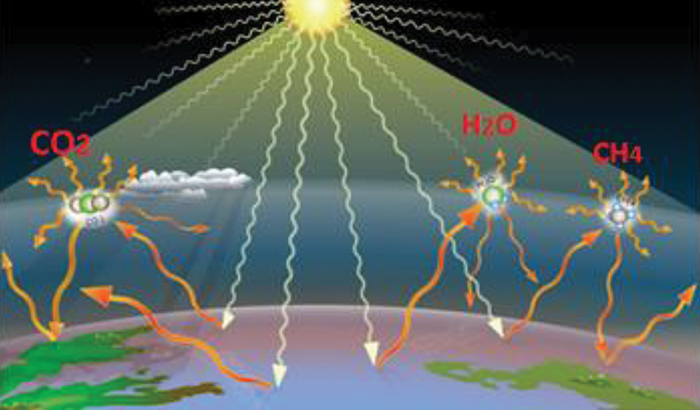

Sera gazları atmosferde doğal olarak belirli miktarlarda bulunur ve dünyanın ısısını dengeler. Ancak bu gazlar atmosferde zamanla insan faaliyetlerinin etkisiyle artış gösterir. Güneşten dünya üzerine düşen yoğun radyasyonun %30‘u bulutlar, buzullar ve diğer yansıtıcı kaynaklardan tarafından geri yansıtılır. Kalan radyasyon atmosfer, toprak ve okyanuslar tarafından emilir. Atmosferden yansıtılan ısınının bir kısmını ise sera gazları emerek hapsederler. Bu etki sera gazı emisyonu (karbon salınımı) olarak bilinir. Bu gazlar, yerkürenin ısınmasını büyük oranda artırarak küresel ısınmaya yol açar. Bunun bir sonucu olarak da iklim değişikliklerini ortaya çıkaracaktır. Su buharı (H2O), karbondioksit (CO2), nitrözoksit (N2O), metan(CH4), ozon(O3) başlıca sera gazlarıdır. Bu gazlar olmasaydı, dünyanın mevcut ortalama sıcaklığı 15’C yerine -18’C olurdu. Bu da dünyayı yaşanmaz kılardı. [3][4]

Yenilenebilir rüzgar enerjisi, güneş enerjisi, jeotermal, hidrolik ve hidrojen gibi kaynaklar son zamanlarda ortaya çıkan önemli enerji kaynakları olmuştur. Coğrafi konumların elverişli olduğu bölgeler devlet teşvikleri ile yenilenebilir enerji üretim merkezleri haline gelmeye başlamış; çevre dostu temiz bir enerji üretimiyle çevreye sera gazı salınımı önlenmiştir.

Küresel sıcaklık artışını 1,5 derece ile sınırlandırmayı amaçlayan Paris İklim Antlaşmasını onaylamasıyla beraber, Türkiye 191 dünya ülkesiyle birlikte iklim değişikliği ile mücadelede yerini almıştır.

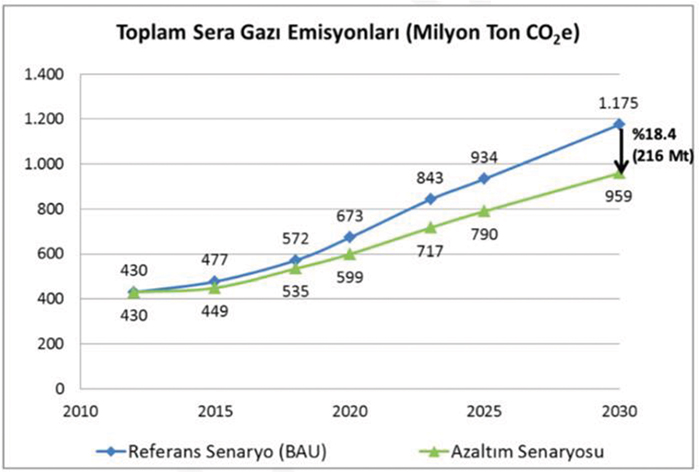

Bu antlaşma, küresel karbon salınımı 2030 yılına kadar %50 azaltmayı, 2050 yılına kadar da sıfıra indirmeyi hedeflemektedir. Türkiye bu anlaşmayı 2016 yılında imzalayarak, iklim değişikliği ile mücadele önemli bir rol almıştır. Bu anlaşma çerçevesinde Türkiye 2030 yılına kadar sera gazı emisyonun %21 azaltması taahhüdünde bulunmuştur.

Grafik-1: Türkiye’nin 2030 yılına kadar sera gazı emisyonunu azaltma hedefi [1]

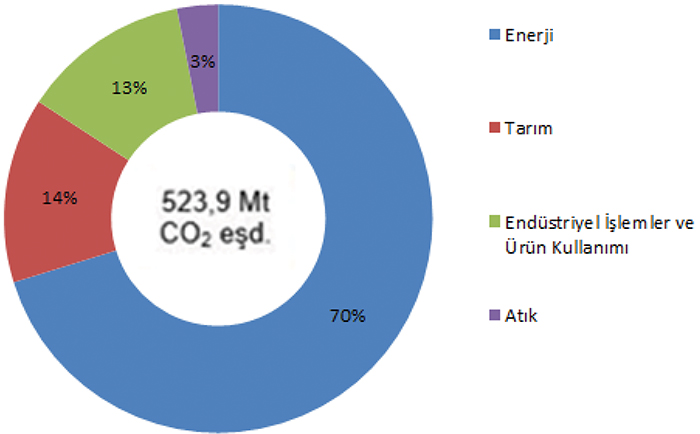

Türkiye, başta enerji olmak üzere tarım, atık, endüstriyel işlemler ve ürün kullanımı konularında bir eylem planını hazırlayarak; sürdürülebilir enerji politikaları oluşturup bu hedefine ulaşmayı amaçlamıştır.

Grafik-2: Sektörlere göre sera gazı emisyon dağılımı, 2020.

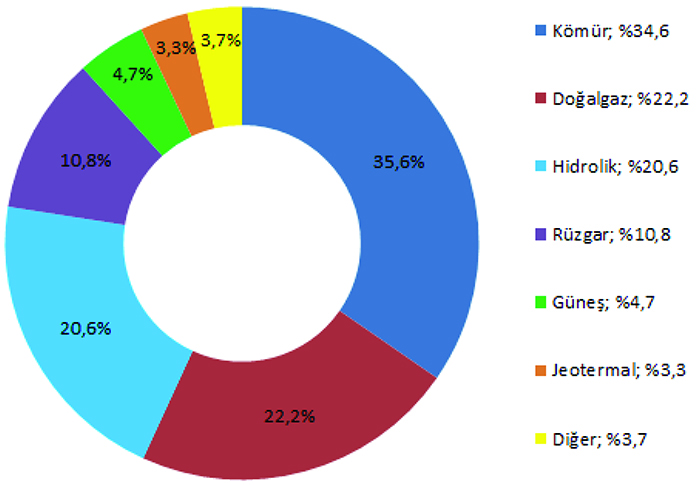

Türkiye’nin 2022 Aralık sonu itibariyle kurulu gücü 103.809 MW ‘a ulaşmıştır. Buna göre; 2022 yılında elektrik üretimimizin, %34,6'sı kömürden, %22,2'si doğalgazdan, %20,6'sı hidrolik enerjiden, %10,8’i rüzgardan, %4,7’si güneşten, %3,3'ü jeotermal enerjiden ve %3,7’si diğer kaynaklardan elde edilmiştir.

Enerji üretim kaynakları içerisinde kömürden sağlanan elektrik enerjisinin ilk sırada, doğalgaz enerjisinin ikinci sırada yer aldığını görülmektedir. Bu her iki kaynaktan sağlanan enerji üretiminde çevreye salınan sera gazlarının azaltılması; alternatif temiz yenilenebilir enerji kaynaklarına geçiş yapılması, enerji politikalarında önemli gündem maddelerini oluşturmuştur.

Grafik-3: Kurulu güce göre Türkiye’nin elektrik üretiminin gerçekleştiği kaynak dağılımları [2].

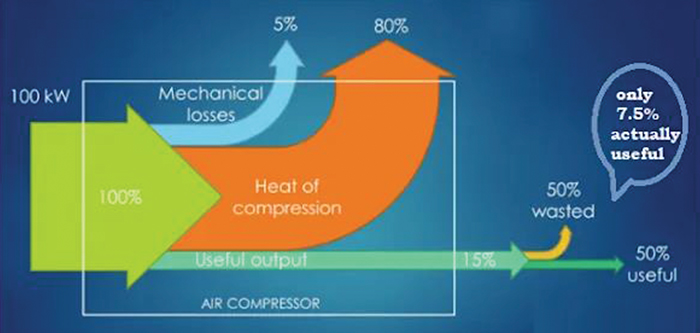

Endüstriyel sektörlerde sıkıştırılmış havanın kullanımı (pnömatik enerji) oldukça yaygın ve üretimi oldukça pahalıdır. Sıkıştırılmış hava, kompresörlerden elde edilmektedir; en yaygın kullanılan tipi ise yağlamalı tip vidalı hava kompresördür. Bu kompresörlerde enerjinin %80‘ni ısı enerjisine dönüşmekte ve kullanılabilir enerji çıktısı ise %15 civarında olmaktadır. Basınçlı hava sisteminden ve pnömatik ekipmanlardan kaynaklanan kayıplar sonucu enerjinin ancak %7.5‘luk kısmı işimize yaramaktadır.

Hava sıkıştırma prosesinde elektrik enerjisinin büyük çoğunluğu ısı enerjisine dönüşerek kaybolmaktadır.

Sanayinin sürekli gelişimiyle birlikte enerjiye duyulan gereksinim de gün geçtikçe artmaktadır. Küresel bir enerji krizinin varlığının görülmeye başlandığı şu son dönemlerde; enerjiyi en verimli bir şekilde kullanmak, alternatif temiz enerji kaynaklarına yönelmek ve üretim proseslerinden kaynaklanan atık enerjiyi kullanılabilir enerjiye dönüştürmek önemli hale gelmiştir. Enerji politikalarının teşvik edici ve destekleyici yönü, katılımı ve sürdürülebilirliği cazip hale getirmiştir.

Enerjinin büyük bir çoğunluğunun kömür ve doğalgaz santrallerinden sağlandığını düşünürsek, harcadığımız enerji ile orantılı olarak çevreye salınan sera gazlarının atmosfere ciddi zararlar vererek iklimsel değişiklikleri beraberinde getirdiğini bilinmelidir. Bundan dolayı, enerjinin verimli bir şekilde kullanılması konusunda işletmeler kendi enerji verimliliği planını oluşturarak enerji politikasına katkı sağlayabilirler.

Endüstriyel sektörlerin birçoğu basınçlı hava enerjisi kullanmak ve bu enerjiyi de hava kompresörlerinden sağlamak durumundadır. Vidalı hava kompresörlerinin çalışma ömrü maliyetinin yaklaşık %76‘sının elektrik enerjisi maliyeti olduğunu düşünürsek, işe kompresör sistemi ve basınçlı hava sisteminden başlamak doğru olacaktır. Böylece hem gereksiz enerji kullanımının önüne geçilecek hem de vidalı kompresör sisteminde oluşan atık yağ ve fan ısısı kullanılabilir enerjiye dönüştürülmüş olacaktır.

Vidalı kompresör ve basınçlı hava sisteminde enerji verimliliği politikasının oluşturulmasına yön verecek enerji verimliliği kazanımlarına şimdi bir göz atalım.

* İşletmenin hava tüketim kapasitesini doğru belirleyin

İşletme hava tüketimi davranışına uygun seçilmeyen kompresörler verimsiz çalışarak enerji ve bakım maliyetlerini artırır. Bir vidalı kompresörün çalışma ömrü maliyetinde %76‘lık dilimin elektrik enerjisinde olduğu düşünüldüğünde uygun olmayan bir kompresör seçiminin işletmeye ciddi maliyetler (yatırım, enerji, bakım, üretim kaybı) yüklediği unutulmamalıdır.

Deniz seviyesinden yüksek rakımlara doğru çıkıldıkça hava moleküllerinin yoğunluğu sıcaklık ve basınç değişimi azalmaktadır. Bu nedenle, kompresörün kurulum yapılacağı lokasyon şartları önem kazanmaktadır. Deniz seviyesinde aynı kütlesel debiyi bu rakımda elde edebilmek için daha fazla hacimsel akışa ihtiyaç olacaktır. Bunun için, standart şartlardaki hava debisi lokasyon şartlarındaki gerçek-aktual hava debisine dönüştürülerek kompresör kapasitesi seçilmelidir.

Vidalı kompresörlerde, 1 kW enerji tüketimiyle yaklaşık 0.15 m3/dak hava debisi elde edebildiğini unutmayalım.

* İşletmenin uygun çalışma basıncının belirlenmesi

Basınçlı hava tesisatındaki fittingsler, kurutucu ve filtrasyon elemanlarından kaynaklı basınç düşümleri dikkate alınarak nihai kullanım noktasındaki çalışma basıncı belirlenmelidir. İşletmenin hava tüketimi davranışına göre sabit hız kontrollü veya değişkenli hız kontrollü kompresörler tercih edilmelidir.

* Depolama tankı kapasitesini doğru belirleyin

Kompresörün yükte-yüksüz çalışma döngüsü, depolama sistemi kapasitesine ve kompresörün yüklenme yüzdesine bağlıdır. Bu döngü ne kadar sık gerçekleşirse enerji tüketimi artacaktır.

Depolama tankı kapasitesini artırmak veya çalışma basınç aralığını (∆P) genişletmek kompresörün çalışma döngüsünü azaltacağından enerji tasarrufu sağlayabilmektedir.

* Kompresör yol verme tipinin seçilmesi

Sabit hız kontrollü kompresörler %75 - %100 yüklenme durumlarında değişken hız kontrollü kompresörlere nazaran daha avantajlı çalışırlar. Ancak kompresör yüksüz çalışma durumunda iken sabit hız kontrollü kompresörler değişken hız kontrollü kompresörlere göre yaklaşık 3 katı fazla enerji tüketerek dezavantajlı duruma düşerler. Bu nedenle, sabit hız kontrollü kompresörlerde oransal kontrol valfi kullanılarak (tüketim ile orantılı hava üretimi) enerji tüketimi %20 mertebesinde azaltılabilir.

* Basınçlı hava tesisatını doğru projelendirin

Basınçlı hava tesisatı projelendirilmesi basınç kayıpları dikkate alınarak yapılmalıdır. (Boru çapı/uzunluğu/malzemesi, borulama yöntemleri, fittings seçimleri vb. metal borular yerine, sürtünme katsayısı oldukça düşük plastik türevli PPR (polypropylene homo polymer) veya alüminyum boruları tercih etmek yaklaşık %5 enerji tasarrufu sağlayabilmektedir.

* Kompresörün yüksüz çalışmasını azaltın

İşletmenin hava tüketim davranışını etüt ederek, kompresörün çalışmasını optimize edin. Kompresör tüketimin ihtiyacını karşılayarak yüksüz çalışma moduna geçtiğinde hâlâ enerji tüketmeye devam eder. Bu oran, sabit hız kontrollü kompresörde yaklaşık %30 mertebesinde; invertörlü kompresörlerde ise %8 mertebesindedir.

* Kompresör sistemindeki hava kaçaklarını önleyin

Sıkıştırılmış hava sisteminde zamanla kaçaklar meydana gelebilir. Bu kaçaklara müdahale edilmediği takdirde kompresör gereksiz enerji tüketmeye devam eder. Bunun için, tüm basınçlı hava tesisatınızın hava kaçak kontrolünü yaptırın. Kaçak olan yerleri tespit ederek onarın.

* Kompresör çalışma basıncı aralığını azaltın

Kompresörü, işletmenin ihtiyaç duyacağı minimum basınç ve maksimum basınç aralıklarına göre ayarlayarak çalışma basıncı aralığını optimize edin. Çoklu kompresör sistemlerinde merkezi kontrol paneli ile sistemin en verimli bir şekilde çalışması sağlanabilmektedir.

Kompresör sisteminde her 1 bar basınç düşümünün enerji tüketiminin yaklaşık %7‘si kadar bir enerji tasarrufu sağladığını unutmayalım.

* Kompresör emiş sıcaklığını kontrol edin

Kompresörün yapacağı iş, emiş havası sıcaklığının artması ile orantılı bir şekilde artar. Sıcaklık artışı kompresörün verimini düşürerek enerji ve bakım maliyetini artırır. Bu nedenle, kompresörün bulunduğu kompresör dairesinin havalandırması yeterli olmalıdır; temiz ve serin hava sirkülasyonu sağlanmalıdır.

Soğuk hava daha yoğun olduğundan her sıkışma döngüsünde ilave bir güç harcamadan daha fazla kütlesel debi sağlar. Bu nedenle, düşük emiş sıcaklığı ile kompresör daha az enerji tüketir ve kompresör verimliliği artar.

* Bakımı periyodik olarak zamanında yapın

Kompresör sistemindeki kirlenerek tıkanmış filtreler basınç düşümü meydana getirir ve fazla enerji tüketimine neden olur. Bunlar zamanında değiştirilmediği takdirde kompresör sisteminde ciddi hasarlar meydana getirerek yüksek bakım maliyeti ortaya çıkarır.

Filtre elemanlarının tıkanıklığından kaynaklı her 1 bar basınç yükselmesi, enerji tüketiminin %7‘si kadar artış getirdiğini unutmayalım.

* Isı kazanç eşanjörüyle atık yağ ısısını kullanılabilir enerjiye dönüştürün

Sıkıştırma prosesinde enerjinin %80‘ni ısı enerjisine dönüşerek kaybolur. Yağlamalı tip vidalı kompresörlerinde kompresörün yağ sistemine eklenecek bir eşanjör sayesinde, bu atık ısının %91’i geri kazanılarak sıcak su elde etmek için kullanılabilir. Böylece, kullanılacak elektrik enerjisinden tasarruf sağlanarak enerji verimliliği sağlanmış olacaktır.

* Kompresör atık hava ısısını kullanabilir enerjiye dönüştürün

Kompresördeki fanlı soğutma sisteminde meydana gelen sıcak hava bir davlumbaz kanal yardımıyla; kurutma proseslerinde ve ortam ısıtması amaçlı faydalı enerjiye dönüştürülebilir.

DAHA YEŞİL DAHA TEMİZ BİR DÜNYA için enerji verimliliği politikalarına sağlayacağımız küçük katkıların önemli olduğunu unutmayalım. Böylece geleceğimize nefes alınabilir bir atmosferi miras bırakmış oluruz.

Kaynakça

[1] https://www.greenpeace.org

[2] https://enerji.gov.tr/bilgi-merkezi-enerji-elektrik

[3] https://ekolojist.net/sera-gazi-nedir/

[4] https://tr.wikipedia.org/wiki/Sera_gazlar#

.gif)

.gif)

.gif)

trdynamicv2.gif)