Lupamat Kompresör / Mehmet Köse: BASINÇLI HAVA SİSTEMİNDE HAVA KAÇAKLARI

BASINÇLI HAVA SİSTEMİNDE HAVA KAÇAKLARI

Hava kaçakları, basınçlı hava sisteminin verimliliğini düşürerek ciddi enerji kayıplarına sebep olur. Basınçlı hava sisteminin düzenli bakımlarının çok iyi yapılmadığı endüstriyel işletmelerde bu kaçakların, kompresör kapasitesinin yaklaşık %20-30'nu tükettiği bilinmektedir. Bu değer, bakımların neredeyse hiç yapılmadığı endüstriyel işletmelerde çok daha yüksektir.

1 m3/dk sıkıştırılmış hava elde etmek için yaklaşık 7 kW enerji harcanması gerektiği bilindiğine göre, basınçlı hava elde etmek oldukça pahalı bir iştir. Bu pahalı sıkıştırılmış pnömatik enerjinin, kaçaklar nedeniyle gereksiz yere harcanması önlenmeli, en verimli bir şekilde kullanılması sağlanmalıdır. Bu verimlilik, basınçlı hava sisteminin düzenli aralıklarla kaçaklara karşı taranması ve bakımlarının yapılması ile mümkündür.

Bu düzenli bakımlar, enerjinin verimliliğinin önemli hale geldiği günümüzde endüstriyel işletmelerin enerji politikalarını geliştirerek enerji verimliliğini yerine getirmesinde önemli bir rol oynayacaktır. Bu sayede, çevreye CO2 salıyan enerji üretim santralleri daha az enerji üreterek karbon ayak izini azaltacaktır. Böylelikle, gelecek nesile daha temiz ve daha yeşil bir dünya bırakılmış olacaktır.

Basınçlı hava sistemindeki kaçaklar, kompresörü sık bir şekilde yükte - boşta çalışma döngüsüne sokarak kompresörün düzensiz bir şekilde gereksiz yere çalışmasına sebep olur. Bu çalışma şeklinde, kompresörün ve basınçlı hava sistemindeki ekipmanların servis ömürleri kısalır; planlanmış bakımların dışında ilave bakımlar ortaya çıkar; elektrik tüketimi ciddi bir şekilde artar. Hatta, basınçlı hava sisteminde detaylı bir kaçak taraması ve bakım çalışması yapılmadığında, yetersiz kalacak basınçlı hava sistemine ilave kompresör yatırımı ortaya çıkar. Bu da, hem yatırım maliyeti hem de servis maliyetinin ciddi bir şekilde artması demektedir.

Kaçaklar, basınçlı hava sisteminde ciddi basınç düşümlerine sebep olacağı için pnömatik enerjiyle çalışan aletler, makineler ve üretim prosesleri istenilen verimlilikte çalışmayacak; üretim verimliliği düşecek; bir zaman sonra üretim duruşları yaşanacaktır. Bu nedenle, bu kötü senaryoyu yaşamak istemeyen işletmeler, düzenli aralıklarla basınçlı hava sisteminin kaçaklara karşı taramasını yaptırmalı; varsa kaçakların giderilmesini sağlamalıdır. Bu bakım, verimli bir basınçlı hava sistemi için, düzenli aralıklarla devam ettirilmelidir.

Kaçakların Enerji Maliyetinin Hesaplanması

Kaçaklar, borulama tesisatının her bağlantı - birleşim yerinde ve sök-tak kolaylığı sağlayan quick kaplin bağlantılarında karşımıza çıkar. Bu kaçakların sebepleri; bağlantı elemanlarında zamanla meydana gelen yıpranmalar, sızdırmazlığın iyi yapılmamış olması, borulama tesisatının titreşimlere karşı iyi bir şekilde sabitlenmemesi gibi olumsuz etkiler şeklinde karşımıza çıkar.

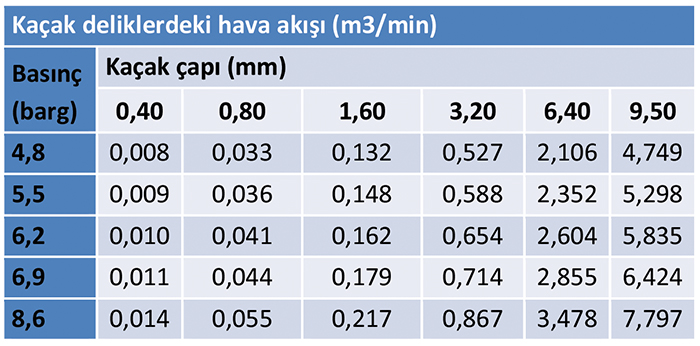

Basınçlı hava tesisatındaki kaçaklar, farklı çaplarda ve debilerde serbest kalacağı için enerji kayıpları da farklı olacaktır. Tabloda, farklı çalışma basınçlarında meydana gelen kaçakların çapları ve debileri görülmektedir.

Kaçakların sebep olduğu enerji kayıp maliyeti aşağıdaki formül ile hesaplanabilir.

Enerji maliyeti (TL) = Kaçak adedi x Kaçak hava debisi (m3/min) x Özgül Güç Tüketimi (kW/ m3/min)

x Toplam Çalışma Saati (h)x Birim Enerji Bedeli (TL/kWh)

Örnekleme yapacak olursak; işletmemizde 75 kW gücünde 7 barg çalışma basıncında, özgül güç tüketimi 6.89 kW/m3/min olan ve 8.000 saat /yıl çalışan bir vidalı kompresör olsun. Basınçlı hava sisteminde yapılan kaçak tespiti taramasında 0.4mm çapında 1 adet, 0.8 mm çapında 1 adet kaçak tespit edilmiş olsun. Bu durumda tüm kaçaklardan toplam 15.248 TL/yıl bir enerji kaybı maliyeti oluşacaktır.

Kaçakları Tahmin Etme Yöntemleri:

Basınçlı hava sistemindeki kaçakları, bir kaç yöntemle ölçerek tahmin edebilmek mümkün. Bu yöntemlerden biri kompresörün yükte çalışma ve yüksüz çalışma sürelerinin ölçülmesidir.

Bu yöntemi uygularken, basınçlı hava sisteminin kullanımı devre dışı bırakılmalıdır. Kaçaklardan dolayı sistem basıncı düşeceğinden, kompresörün bir çevrimde yüke girme ve yükten çıkma süreleri ölçülür; ortalama kaçak yüzdesi hesaplanır. Bulunan bu değerin, ideal basınçlı hava sisteminde %10'nun çok daha altında olması beklenir. Basınçlı hava sisteminde düzenli kaçak taraması ve bakımlar sayesinde bu kaçaklar ortadan kaldırılmalıdır.

Kaçak (%) = [ (T x 100) / (T + t) ]

T: Kompresörün yükte çalışma süresi (dk)

t: Kompresörün yüksüz çalışma süresi (dk)

Diğer yöntem ise, basınçlı hava sisteminin hava depolama tankındaki manometre ile basınç düşümünün izlenerek geçen süresinin ölçülmesidir. Bu yöntemde, basınçlı hava sisteminin kullanımı devre dışı bırakılarak kompresör P1 çalışma basıncına ulaşıncaya kadar çalıştırılır. Sistemdeki hava kaçaklarından dolayı sistemin çalışma basıncının yarısına, P2 basıncına düşene kadar geçen T süresi ölçülür.

Kaçak (m3/dk) = [ V x (P1 – P2) /(T x P0)] x N

V: Toplam basınçlı hava sistem hacmi (m3)

P1: Kompresörün çalışma basıncı (barg)

P2: Kompresör çalışma basıncının yarısı (barg)

P0: Atmosferik basınç, 1.0135 bar

T: Kompresörün P1 basıncından P2 basıncına düşüne kadar geçen süre (dk)

N: Kaçağın normal sistem basıncına düzeltme katsayısı 1.25

Bir örnekleme yapacak olursak; Basınçlı hava sistemini besleyen 75 kW güce, 10 barg çalışma basıncına sahip bir vidalı kompresör olsun. Basınçlı hava sisteminin depolama tankıyla birlikte toplam hacmini 1 m3 kabul edelim. Basınçlı hava sistemindeki kaçaklardan dolayı sistemin basıncı, 120 dakikada 5 barg basıncına kadar düşmüş olsun. Bu durumda,

Kaçak debisi = [1 x (10 - 5)/(120 x 1.0135)] x 1.25

basınçlı hava sisteminde 0.051 m3/dk debisinde hava kaçağı görülecektir. Kompresörün 8.000 saat/yıl çalıştığını, özgül güç tüketiminin 6.89 kW/m3/dk ve birim enerji bedelinin 5.03 TL/kWh olduğunu kabul edersek, bu kaçağın işletmeye olan yıllık enerji maliyeti yaklaşık 14.139 TL/yıl olacaktır.

Basınçlı Hava Sistemindeki Hava Kaçaklarının Ultrasonik Yöntemle Tespit Edilmesi

Kaçaklar çoğu zaman insanın duyamayacağı frekans aralığında ses dalgaları yaymaktadır. Bu nedenle, kaçakların bulunduğu yerlerin tespit edilmesi ancak ultrasonik kaçak ölçüm cihazı ile mümkündür. Basınçlı hava tesisatının belirli periyotlarla ultrasonik kaçak ölçüm cihazı ile taramasının yapılarak, kaçak olan yerlerin tespit edilmesi ve kaçağın giderilmesi sağlanmalıdır. Böylece, basınçlı hava sisteminin verimliliği kontrol altında tutularak enerji kayıplarının önüne geçilmiş olur.

Basınçlı hava sisteminin düzenli aralıklarla kaçak taraması yapılmazsa mevcut küçük kaçaklar zamanla büyür; basınçlı hava enerjisi tam verimli bir şekilde kullanılamaz. Bunun sonucunda ise işletmenin üretim verimliliği düşer, bakım ve enerji maliyetleri ciddi bir şekilde artar.

Basınçlı hava enerjisinin pahalı bir enerji olduğu bilindiğine göre, bu enerjinin kayıpsız bir şekilde kullanılması için, basınçlı hava sisteminin düzenli kaçak tarama ve bakım programının aksatılmadan yerine getirilmesi büyük önem kazanır.

O halde, kaçakların kompresörlerinizi gereğinden daha fazla yorarak erken yaşlandırmasına izin vermeyin. Kompresörünüze ve basınçlı hava sisteminize iyi bakın, o da size en iyi performans sağlasın.

Kaynakça:

Compressed Air Challenge: Improving Compressed Air System Performance:Compressed Air System Leaks.

.gif)

.gif)

.gif)

trdynamicv2.gif)